سود پرک (سود پرک یا هیدروکسید سدیم، NaOH ) یکی از مهمترین مواد شیمیایی صنعتی است که در صنایع متنوعی از جمله تولید کاغذ، تصفیه آب و ساخت کالاهای شیمیایی استفاده میشود. این مقاله جامع، کل فرآیند تولید سود پرک — از مرحله نخست تهیه مواد اولیه تا بستهبندی نهایی — را به تفصیل توضیح میدهد. از فناوریهای پیشرفته تا کنترلهای ایمنی دقیق، همه جنبههای خط تولید در این مقاله بررسی میشود. چه شما در صنعت شیمی فعالیت داشته باشید و چه صرفاً علاقهمند به دانستن نحوه تولید باشید، این راهنما دید جامع و دقیقی از فرآیندهای پیچیده ارائه میدهد.

سود پرک و کاربردهای آن

سود پرک مادهای بسیار قلیایی است که خواص پاککنندگی و خنثیسازی بالایی دارد. فرمول شیمیایی آن (NaOH) ممکن است ساده به نظر برسد، اما نقش آن در صنایع متعدد پیچیدهتر از آن است که تصور شود. این ماده در تولید نساجی، صابونها، مواد شوینده، فرآوری مواد غذایی و دارویی کاربرد فراوانی دارد. به دلیل توانایی در شکستن ساختارهای آلی، سود پرک در فرآیندهای تصفیه آب و خنثیسازی اسیدهای مضر نیز استفاده میشود.

فرآیند تولید این ماده نمونهای از نوآوری مهندسی شیمی مدرن است. کنترل دقیق شرایط واکنش، بهکارگیری تجهیزات پیشرفته و مدیریت صحیح محصولات جانبی از عواملی هستند که به تضمین کیفیت نهایی این محصول کمک میکنند. در ادامه، به بررسی هر مرحله از این فرآیند میپردازیم تا تعادلی بین کارایی، ایمنی و مسئولیت زیستمحیطی را به تصویر بکشیم.

مواد اولیه: پایه تولید سود پرک

هر فرآیندی با مواد اولیه باکیفیت آغاز میشود و تولید سود پرک نیز از این قاعده مستثنی نیست. کل مسیر از تهیه آب نمک به عنوان ماده اصلی آغاز میشود. انتخاب مواد اولیه تعیینکنندهی میزان بازده و کیفیت نهایی محصول است.

- نمک (سدیم کلراید): جزء اصلی، که پیش از استفاده تحت فرآیند تصفیه قرار میگیرد تا ناخالصیهایی که ممکن است واکنشهای شیمیایی را مختل کنند، حذف شوند.

- آب: استفاده از آب با درجه خلوص بالا برای تهیه محلول یکنواخت آب نمک ضروری است.

- برق: عاملی مهم و اغلب نادیده گرفتهشده؛ برق منبع انرژی لازم برای فرآیند الکترولیز است.

ترکیب این اجزا زمینهای برای یک عملیات دقیق فراهم میکند. گام نخست در تصفیه آب نمک، حذف ناخالصیهایی مانند کلسیم و منیزیم است که در مراحل بعدی واکنشهای الکترولیز مختلکننده میشوند.

فرآیند کلر-قلایی: مروری کلی

هستهی تولید سود پرک، فرآیند کلر-قلایی است. این روش که طی سالیان متمادی اصلاح شده، از طریق الکترولیز آب نمک به تجزیه سدیم کلراید به عناصر تشکیلدهنده میپردازد و در نهایت منجر به تشکیل سود پرک میشود. نام این فرآیند از دو محصول اصلی آن گرفته شده است: کلر و قلایی که به سود پرک اشاره دارد.

واکنش شیمیایی اصلی در الکترولیز آب نمک به صورت زیر خلاصه میشود:

2NaCl+2H2O⟶Cl2+H2+2NaOH2NaCl + 2H_2O \longrightarrow Cl_2 + H_2 + 2NaOH

در این معادله، دو مولکول سدیم کلراید با آب واکنش داده و گاز کلر (Cl₂)، گاز هیدروژن (H₂) و سود پرک تولید میکنند. دقت در مدیریت دقیق هر گام این فرآیند به بهرهوری و خلوص نهایی محصول بستگی دارد.

مراحل دقیق فرآیند تولید سود پرک

تصفیه آب نمک

فرآیند تولید با تهیه و تصفیه آب نمک آغاز میشود. از آنجایی که ناخالصیهای موجود در نمک یا آب میتوانند بر واکنشهای بعدی تأثیر منفی بگذارند، از روشهای پیشرفته تصفیه استفاده میشود:

- غربالگیری: حذف ذرات معلق و نمکهای نامحلول از طریق غربالگیری مکانیکی.

- درمان شیمیایی: در برخی مواقع افزودن مواد شیمیایی جهت رسوب دادن ترکیبات ناخواسته ضروری است.

- آزمایشهای کیفی: پیش از ورود به مرحله تولید، آب نمک تصفیهشده از نظر شوری و سطح ناخالصی مورد آزمایش قرار میگیرد تا اطمینان حاصل شود که شرایط برای ادامه فرآیند مناسب است.

این مرحله پایگاه اصلی برای تضمین کیفیت فرآیند الکترولیز به شمار میآید.

الکترولیز

الکترولیز قلب تپندهی فرآیند تولید سود پرک است. در این مرحله، انرژی الکتریکی به آب نمک تصفیهشده اعمال میشود تا واکنشهای شیمیایی آغاز شوند. سه نوع سلول الکترولیزی عمده در تولید استفاده میشود:

- سلول ممبرانی: امروزه به دلیل بهرهوری بالا و تأثیرات محیطی کم، پرکاربردترین سیستم میباشد. در این سیستم، یک غشاء انتخابی فضای بین آند و کاتد را تقسیم کرده و منجر به تولید سود پرک با خلوص بالا میشود.

- سلول دیافراگمی: از یک دیافراگم متخلخل برای جداسازی اتاقهای سلولی استفاده میکند، اگرچه معمولاً منجر به تولید سود پرک با خلوص کمتر نسبت به سلول ممبرانی میشود.

- سلول جیوهای: که به علت نگرانیهای زیستمحیطی مربوط به آلودگی جیوه تقریباً منسوخ شده است.

در طی الکترولیز واکنشهای زیر صورت میگیرد:

- در آند: یونهای کلراید (Cl⁻) اکسید میشوند و گاز کلر (Cl₂) تولید میشود.

2Cl−⟶Cl2+2e−2Cl^- \longrightarrow Cl_2 + 2e^-

- در کاتد: مولکولهای آب کاهش یافته و گاز هیدروژن (H₂) و یونهای هیدروکسید (OH⁻) را تولید میکنند که سپس با یونهای سدیم (Na⁺) واکنش داده و سود پرک را میسازند.

2H2O+2e−⟶H2+2OH−2H_2O + 2e^- \longrightarrow H_2 + 2OH^-

تولید همزمان گازهای هیدروژن و کلر چالشی جدی محسوب میشود؛ زیرا مدیریت و جداسازی صحیح این محصولات جانبی سمی و قابل انفجار اهمیت ویژهای دارد. طراحیهای مدرن کارخانهها با استفاده از سیستمهای ایمنی یکپارچه و واحدهای کارآمد جداسازی گاز، ریسکهای احتمالی را به حداقل میرسانند.

جداسازی و استخراج گازها

پس از شروع واکنش الکترولیز، چالش بعدی جداسازی سود پرک از محصولات گازی جانبی است. در این مرحله از روشهای فیزیکی و جداسازی برای فصل گازهای هیدروژن و کلر از محلول سود پرک استفاده میشود:

- واحدهای جداسازی گاز: این واحدها گازهای کلر و هیدروژن را از محلول استخراج و ایمن میکنند. این فرایند نه تنها برای حفظ خلوص محصول بلکه از منظر ایمنی حیاتی است.

- خنکسازی و تکثیر: در برخی سیستمها، محلول سود پرک خنک میشود تا گازها بهتر از محلول جدا شوند و منجر به تهیه سود پرک متمرکزتر گردد.

- بهرهبرداری در محل: گاز کلر استخراجشده معمولاً مستقیماً در خطوط تولید بعدی جهت ساخت مواد شیمیایی مانند PVC یا مواد ضدعفونیکننده مورد استفاده قرار میگیرد.

این مرحله نشاندهندهی چگونگی استفاده بهینه از محصولات جانبی است؛ به طوری که هر جزء تولید، به عنوان منبعی ارزشمند در فرآیندهای صنعتی دیگر به کار گرفته میشود.

غلیظسازی و جامدسازی

پس از تولید اولیهی محلول هیدروکسید سدیم، مرحله بعدی بُعد غلیظسازی آن است. هدف این مرحله کاهش آب اضافی از محلول به منظور افزایش غلظت سود پرک است:

- تکنیکهای تبخیر: استفاده از تبخیرکنهای کارآمد، محلول را تا حدی حرارت میدهد که آب به آرامی تبخیر شده و ترکیب سود پرک حفظ شود.

- کریستالیزاسیون: در شرایطی که نیاز به تولید شکل جامد سود پرک باشد، محلول غلیظ تحت فرآیندهای کنترلشدهی سرمایش و دانهسازی قرار میگیرد تا کریستالهای هیدروکسید سدیم شکل بگیرند.

- غربالگیری و خشکسازی: این مراحل نهایی، باقیماندهی ناخالصیها را حذف کرده و محصول نهایی مطابق با استانداردهای دقیق صنعتی تحویل داده میشود.

این فاز علاوه بر تضمین کیفیت، کمک شایانی به کاهش هزینههای حمل و نقل و افزایش ماندگاری نهایی محصول میکند.

فناوریهای نوین و پیشرفتها در تولید

پیشرفتهای فناوری در تولید سود پرک همواره با هدف افزایش بهرهوری، ایمنی و حفاظت از محیطزیست همراه بوده است. خطوط تولید مدرن با استفاده از سیستمهای کنترلی پیشرفته، هر جنبه از فرایند را به صورت بلادرنگ زیر نظر دارند. برخی از نوآوریهای کلیدی عبارتند از:

- سیستمهای کنترلی خودکار: حسگرها و نرمافزارهای هوشمند امکان نظارت دقیق بر پارامترهایی نظیر دما، جریان الکتریکی و سطح ناخالصی را فراهم میکنند. این خودکارسازی، خطاهای انسانی را کاهش داده و واکنش الکترولیز را بهینه میسازد.

- سیستمهای بازیابی انرژی: با توجه به مصرف بالای انرژی در فرایند الکترولیز، واحدهایی جهت بازیابی حرارت تولید شده به کار گرفته میشوند. این بازیابی به کاهش هزینههای عملیاتی کمک کرده و تأثیر زیستمحیطی را به حداقل میرساند.

- فناوریهای پیشرفته غشاء: نوآوریهای اخیر در زمینه مواد غشایی منجر به سلولهایی با دقت و بازده انتخابی بالاتر شدهاند که همزمان منجر به تولید سود پرک با خلوص بیشتر و کاهش محصولات جانبی ناخواسته میگردد.

- تشخیصهای دیجیتال: استفاده از ابزارهای پیشبینی نگهداری به شناسایی مشکلات احتمالی قبل از وقوع کمک میکند تا فرآیند تولید بدون وقفه ادامه یابد.

این دستاوردها باعث شده تا خط تولید سود پرک نه تنها از نظر اقتصادی بهینه باشد بلکه به تعهدات زیستمحیطی و ایمنی پایبند بماند.

ایمنی، ملاحظات زیستمحیطی و کنترل کیفیت

تعامل با سود پرک و محصولات جانبی آن نیازمند رعایت دستورالعملها و استانداردهای سختگیرانه ایمنی است. خطرات مرتبط با مواد واکنشی و گازهای سمی، الزام میکند که کارخانههای تولید همواره بر روی پروتکلهای ایمنی نظارت دقیقی داشته باشند:

- مدیریت ایمنی فرایند: طرحهای جامع ایمنی شامل سیستمهای قطع اضطراری و نظارت بلادرنگ بر فرآیندها، از بروز حوادث جلوگیری کرده و در صورت بروز، خطرات را کاهش میدهد.

- کنترلهای زیستمحیطی: در تولید مدرن سود پرک، انتشار گازها و مواد مضر بهطور دقیق کنترل میشود. استفاده از دستگاههای تصفیه و فناوریهای نوین جهت کاهش آلودگی، از انتشار گازهای خطرناک به محیط جلوگیری میکند.

- آموزش کارکنان: آموزش مداوم کارکنان در زمینه فرآیندهای شیمیایی و خطرات مربوطه، تضمینکنندهی واکنش سریع و مناسب در مواقع اضطراری است.

- آزمایشگاههای کنترل کیفیت: هر بار تولید تحت آزمایشهای دقیق و با استفاده از روشهای پیشرفته تحلیلی قرار میگیرد تا از برآورده شدن استانداردهای صنعتی اطمینان حاصل شود.

این اقدامات هماهنگ، نه تنها از ایمنی کارکنان و محیط اطراف محافظت میکند، بلکه به تضمین کیفیت و یکنواختی محصول نهایی کمک شایانی مینماید.

چالشها در تولید سود پرک

با وجود پیشرفتهای چشمگیر در فرآیند تولید سود پرک با استفاده از روش کلر-قلایی، صنعت همچنان با چالشهایی مواجه است. مصرف بالای انرژی یکی از موضوعات مهم است که محققان را بر آن داشته تا به دنبال منابع انرژی جایگزین و کارآمدتر باشند. تغییر از روشهای قدیمی و پرخطر مانند سلول جیوهای نیز نمادی از تعهد صنعت به کاهش اثرات زیستمحیطی محسوب میشود.

جهتهای آتی در تولید سود پرک ممکن است شامل موارد زیر باشد:

- افزایش استفاده از انرژیهای تجدیدپذیر: استفاده گسترده از منابع انرژی مانند خورشیدی و بادی میتواند وابستگی به سوختهای فسیلی را کاهش داده و اثرات زیستمحیطی را به حداقل برساند.

- مواد غشایی نوآورانه: پژوهشهای فعال در جهت توسعهی غشاهایی با بازده و انتخابی بیشتر ادامه دارد؛ این مواد میتوانند هزینههای عملیاتی را کاهش و خلوص محصول را بهبود بخشند.

- رویکردهای اقتصاد مدور: ادغام فرآیندهای بازیافت محصولات جانبی در خطوط تولید مختلف، هم زمینه استفادهی بهینه از منابع و هم کاهش ضایعات را فراهم میآورد.

- تحول دیجیتال: با ورود فناوریهای Industry 4.0 مانند تحلیلهای پیشرفته داده، یادگیری ماشین و اینترنت اشیا، امکان بهینهسازی تولید، کاهش زمان خاموشی و افزایش ایمنی فرایند بیشتر میشود.

این نوآوریها نویدبخش آیندهای هستند که در آن تولید سود پرک هم از لحاظ بهرهوری و هم از منظر محیطزیستی به استانداردهای بالاتری دست یابد.

تأثیر بر دنیای صنعتی و کاربردها

درک فرآیند تولید سود پرک اهمیت زیادی نه تنها برای حرفهایهای صنعت شیمی بلکه برای علاقمندان به چگونگی تولید مواد مصرفی روزانه دارد. حضور این ماده در محصولاتی از جمله مواد شوینده خانگی، کاغذ، نساجی و افزودنیهای غذایی نشاندهنده تأثیر گسترده آن بر اقتصاد جهانی است.

برای مثال:

- صنعت کاغذسازی: سود پرک در فرآیند پالپسازی برای تجزیه الیاف چوب به کار میرود؛ این فرآیند به خلوص بالا و کنترلشده نیاز دارد.

- صنعت نساجی: در فرایندهایی مانند سفید کردن و رنگرزی، استفاده از سود پرک با دقت، نتایج یکدست و رنگبندی ماندگار را تضمین میکند.

- تصفیه آب: سود پرک در تأسیسات تصفیه آب جهت تنظیم pH و حذف آلایندهها استفاده میشود تا آب به استانداردهای بهداشتی برسد.

- صنایع شیمیایی و دارویی: بهعنوان ماده اولیه در سنتز ترکیبات شیمیایی متنوع، سود پرک نقش مهمی در تولید محصولات صنعتی و مصرفی ایفا میکند.

بدین ترتیب، آگاهی از روند تولید این ماده نه تنها به بهبود فرآیندهای صنعتی کمک میکند بلکه الهامبخش نوآوریهای آینده در صنایع مرتبط است.

محیط تولید و خطوط تولید

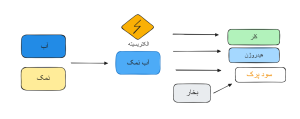

کارخانههای تولید سود پرک نمونهای از اکوسیستمهای پیچیده صنعتی هستند که در آن هر بخش از خط تولید بهطور هماهنگ فعالیت میکند. به عنوان مثال، نمودار جریان سادهی زیر روند کلی را نشان میدهد:

این نمودار نشان میدهد که چگونه مواد اولیه در طی مراحل کنترلشده، به یک محصول پایدار و با کیفیت بالا تبدیل میشوند. هر مرحله، نقش حیاتی در افزایش کارایی و تضمین کیفیت نهایی هر واحد تولیدی دارد.

نتیجهگیری

فرآیند تولید سود پرک نمونهای بارز از دقت مهندسی شیمی مدرن است. از تصفیه دقیق آب نمک گرفته تا پیچیدگیهای الکترولیز و جداسازی هوشمند گازهای سمی، هر مرحله تأکید بر ایمنی، کارایی و مسئولیت زیستمحیطی دارد.

در این مقاله، از آغاز تا پایان، مسیر تولید سود پرک را بررسی کردیم؛ از تکنیکهای پیشرفته تلفیقشده در فرآیند کلر-قلایی گرفته تا استفاده از فناوریهای نوین برای بهبود بهرهوری و کنترل کیفیت. همچنین با توجه به چالشهای مصرف انرژی، آلودگیهای محیطی و گذار از فناوریهای قدیمی، به سمت آیندهای مملو از نوآوریهای پایدار و دیجیتال حرکت میکنیم.

این شناخت دقیق از روند تولید، برای مدیران تولید و مهندسان شیمیای ارزشمند است و به بهینهسازی فرآیندها و الهامبخشی جهت نوآوریهای بعدی منجر میشود. مسیر تبدیل مواد اولیه به یک ماده حیاتی صنعتی، نمونهای از دقت فنی، نوآوری پیوسته و تعهد به حفاظت از محیط زیست است.